Bronz ve pirinç döküm hakkında her şey

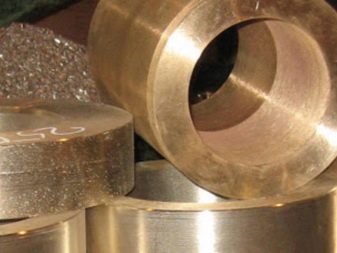

Bronz, bazen silikon, alüminyum ve kurşun eklenmiş bir bakır ve kalay alaşımıdır. Bileşenlerin yüzdesine bağlı olarak farklı renklere sahip olabilir. Birkaç çeşit bronz vardır:

- kalaylı;

- alüminyum;

- öncülük etmek.

Kalay bronz en yaygın kullanılan tiptir ve akışkanlığı düşüktür. Ondan belirli boyutlarda ürünler dökmek uygundur. Daha fazla işlem gerektirmediğinden. Pirinç, çinko ilaveli bir bakır alaşımıdır. Genellikle karışım %70 bakır, %30 çinkodur. Bazen pirinç, 50 ila 50 arasında bir bileşimle bulunur.

Bronzun avantajları aşağıdakileri içerir.

- pratiklik.

- Evde sanat dökümü uygulama imkanı.

- Çevresel faktörlere karşı yüksek direnç.

- Neredeyse aşındırıcı değildir.

- İşlem kolaylığı.

- dayanıklılık

- Elektriksel ve termal iletkenlik.

Pirinç, korozyona karşı oldukça dirençlidir. Metal yapıların imalatında diğer metallerin yüzey tabakası olarak kullanılır.

Teknolojinin tarihi

Bronz gibi döküm pirinç, 12 bin yıl önce ortaya çıktı. Önceleri bu malzemelerden alet ve süslemeler, daha sonra tabaklar ve ev eşyaları yapılmıştır. Bronzdan yapılmış eşyalar ve pirinçten yapılmış eşyalar hayatın her alanında yaygın olarak kullanılmıştır. Bronz ve pirinç yapmanın ilk yöntemleri, klasisizm çağında antik çağda ortaya çıkmıştır. O dönemin birçok sanat şaheserini bu güne kadar düşünebiliriz. Şu anda, bu düşük erime noktalı alaşımlar, esas olarak dekorasyon ve sanat eserleri için dekoratif öğelerin imalatında kullanılmaktadır.

Metal ilaveli bakır alaşımları, aşağıdakilerin üretiminde yaygın olarak kullanılmaktadır:

- heykeller ve hediyelik eşyalar;

- ızgaralar ve çitlerin diğer elemanları;

- çitler ve kapılar;

- iç detaylar;

- avizelerin ve apliklerin dekorasyonunda.

Zamanla, enjeksiyon yöntemi geliştirildi. Ve modern dünyada bronz ve pirinç parçaları sadece endüstriyel olarak değil, aynı zamanda ev koşullarında da eritmek mümkün hale geldi.

özellikler

Sanatsal pirinç döküm, bronz döküm ile hemen hemen aynı teknolojidir. İşte sürecin incelikleri.

- Pirincin erime sıcaklığı oldukça düşüktür, 880-965 C aralığındadır. Bu, farklı tipte fırınların kullanılmasına izin verir. Bir gaz brülörü bile, ısıya dayanıklı bir tencere seçmek yeterlidir. Ancak bazen katkı maddeleri nedeniyle sıcaklık 1070 C'ye yükselir (çok bileşenli pirinç için). Bronzun erime noktası daha yüksektir. Alaşım kalaylı bakır 900-950 C ve kalaysız bronz 950-1100 C'ye sahiptir. Bronz alaşımları yüksek tokluğa sahiptir, bu nedenle kalitelerini arttırmak için 100 daha yüksek ısıtılırlar. Enerjiden tasarruf etmek için indüksiyon veya pota fırınları kullanmak daha iyidir.

- Dökümün ana aşaması, eriyiğin kalıba dökülmesidir. İşlemin süresi 2 dakikayı geçmemelidir. Aksi takdirde ürün kusurlu olacaktır. Bölünmeler, yanıklar ve dikişler görünecektir. Şey tamamen hasar görecek ve kullanılamaz hale gelecek. Veya ek işlem gerekli olacaktır.

- Pirinç için, özel çözeltiler kullanılmadan tek tip kademeli soğutma olmalıdır. Bronzu soğuturken, soğutucular kullanılır.

- Son aşama, bitmiş parçanın işlenmesidir.... Koyları, ladinleri, yükselticileri çıkarmak gerekir. Bileşimi değişmeden tutmak için alaşıma flukslar eklenir. Onlar sayesinde eriyiğin yüzeyini korumak ve bileşimini gazdan arındırmak mümkündür. Bu, bitmiş üründeki israfı azaltır.

Gerekli ekipman

İşte bu malzemelerden figürler yapmak için ana ekipmanların bir listesi.

- Döküm şekli. Çeşitli malzemelerden yapılmıştır.

- Forsepsbitmiş parçayı kalıptan çıkarmak için.

- pota içindeki yükü eritmek için. Yaratılışının malzemesi grafit ve kildir.

- Isıtma ekipmanları, fırınlar... Pirinç eritmek için bir gaz brülörü ve ısıya dayanıklı bir kap kullanılabilir.

- Çeşitli yardımcı malzemeler: kömür, dövme

Katı bir teknoloji dizisi kullanmak gerekir. Önce potayı fırının üzerine yerleştirin, ardından içine metal parçaları koyun. Karışım tamamen eridiğinde renk değiştirir. Daha sonra, özel ekipman kullanılarak - bir kroşe kanca ile fırından bir pota alınır ve eriyik dikkatlice bir döküm kalıbına dökülür. Tamamen soğuduktan sonra parça forseps kullanılarak çıkarılır ve son işleme tabi tutulur.

Döküm modellerine genel bakış

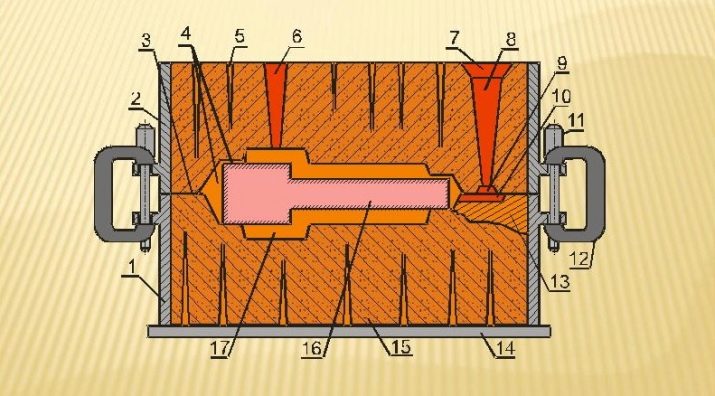

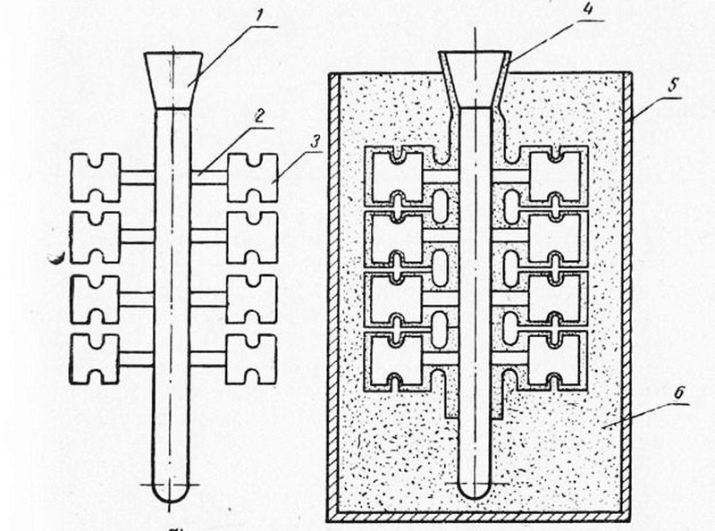

Bitmiş ürünü dökmeye başlamadan önce, önce gelecekteki şeklin bir taslağını oluşturmalısınız. Çizim özel usta sanatçılar tarafından yapılır. Daha sonra, içine ana eriyiğin döküldüğü bir döküm kalıbı oluşturulacaktır. Bir döküm kalıbının oluşturulması oldukça zahmetli ve sorumlu bir iştir. Bunun için kalıplama, alet ve cihazlar için özel bileşimler kullanılır. Bitmiş model, tüm teknolojik süreçte önemli bir rol oynar. İç boşluğu, bitmiş ürünün kayıp mum kalıpları kullanılarak tam bir kopyası olmalıdır. İçine erimiş bir çözelti dökülür, daha sonra içeride olmak soğur ve son şeklini alır.

Eriyiğin kalıba çekilmesi sırasında çökmemesi için stabilite sağlamak, şişeleri kullanın. Kutuya benzer şekilde iki dikdörtgen bağlantı parçasından oluşan özel bir cihazdır. Genellikle ahşap veya kontrplaktan yapılır. Metal şişelerde sadece döküm kalıbının oluşturulması değil, aynı zamanda dökümün kendisi de gerçekleşir. Pirinç ve bronz üretimi için modeller yeniden kullanılabilir ve tek kullanımlıktır. Neyden yapıldıklarına bağlı.

Malzemeler (düzenle)

Fildişi, ahşap, alçı ve polimerler. Çelik ayrıca yeniden kullanılabilir kalıplar yapmak için kullanılır. Bir döküm modeli oluşturmak için en az kullanılan plastik malzeme kullanılır.Evde, eriyik çoğunlukla ayrılamaz bir alçı kalıba dökülür. Alaşım soğuduktan ve sertleştikten sonra, şekil özel bir çekiçle hafifçe kırılarak nihai şekle getirilir.

İnşaatlar

Yapısal olarak, kalıplar üç tip olabilir.

- Ayrılabilir. Bu, düz veya karmaşık bir yüzey boyunca birbirine bağlanan iki veya daha fazla parçadan oluşan bir yapıdır. Bitmiş ürünü almak için bağlantıyı keser. En sık yeniden kullanılabilir kullanım için üretimde kullanılır.

- Bir parça... Bitmiş parçayı çıkarmak için bir çekiçle kırılır. Sadece tek kullanım için uygundur. Eskizlere göre belirli bir ürün için yapılır. Genellikle ev üretiminde kullanılır. Alçı, bu tür formlar oluşturmak için en uygun olanıdır.

- Özel... Bu karmaşık bir kalıp veya iskelet şablonu. Büyük bir bileşende farklılık gösterir. Karmaşık şekilleri eritmek için yaratıldı.

Dökümün ana incelikleri

Savurma döküm

Bu döküm yöntemi, makine mühendisliği ve diğer endüstriyel sektörler için parça ve ekipman üretmek için kullanılır. Teknoloji merkezkaç kuvvetine dayanmaktadır. Döküm modelinin dönmesi nedeniyle ortaya çıkar. Bu tip döküm esas olarak devrim gövdelerinin imalatı için kullanılır. Şekillendirme, dikey ve yatay döküm makineleri ile yapılabilir. Yatay dönme eksenine sahip makinelerde şunları yaparlar:

- gömlekler;

- burçlar;

- yüzükler.

Dikey dönüş eksenine sahip makinelerde aşağıdakiler yapılır:

- pervaneler;

- sonsuz tekerlekler;

- dişliler.

Döküm işlemi sırasında kum sıkıştırılır ve yabancı elementler dışarı itilir.

Sanat dökümü

Evde bronz yapmak için bu yöntemi kullanın. Ancak bu bakır alaşımı yüksek akışkanlığa sahiptir, bu nedenle pirinç alaşımının aksine kalıbı tamamen doldurmaz. Bu nedenle, parçanın yüzeyinde amaçlanan desen bulanıktır. Netlik vermek için darphane kullanılır. Bu oldukça zahmetli ve zaman alıcı bir süreçtir. Ama aynı zamanda, sanatsal dökümün en yaratıcı anı. Nihai ürünün kalitesi, yapılan kabartmanın seviyesine bağlıdır.

Sanat döküm aşamaları:

- bir eskiz oluşturma ve çalışma çizimi;

- bir döküm kalıbı oluşturmak için bir yapının üretimi;

- bir dökümhane modelinin üretimi;

- modelin hazırlanması;

- yükü eritmek;

- kalıplama kütlesinin döküm modeline dökülmesi;

- soğutma;

- modelden çıkarma;

- bitmiş ürünün bir taşlama makinesi ile işlenmesi, bazen metal bir fırça kullanılır.

Bitmiş bireysel bileşenler, nihai tasarıma göre tek, ancak birkaç parçadan oluşması gerekiyorsa, tek bir üründe birleştirilir. Daha sonra elde edilen bitmiş şekil, küçük kusurları gidermek için işlenir ve bir üst koruyucu tabaka ile kaplanır.

Enjeksiyon kalıplama

Bu döküm yöntemi, aşırı vakum basıncının etkisine dayanmaktadır. Pres prensibi kullanılır, eriyik aşırı basınçla enjeksiyon kalıbına beslenir. Pnömatik veya hidrolik sistem pistona etki eder. Yüksek viskoziteli eriyiğin sağlandığı yüksek hız nedeniyle bir aşırı basınç oluşur, kalıp tamamen doldurulur.

Daha sonra, vakumlu emme ile, kalıplama kütlesi kalıbın boşluğuna akar. Soğuk suyla çevrili ince duvarları vardır. Soğutma kenarlardan merkeze doğru hareket eder. Eriyik belirli bir süre boyunca çekilir. Daha sonra basınç normalleştirilir ve kalıplama kütlesinin fazla kalıntıları duvarlardan aşağı akar.

Soğuduktan sonra büzülme nedeniyle ürün kalıptan kolayca çıkarılabilir. Otomasyon nedeniyle, kalıp saniyenin çok küçük bir bölümünde eriyik ile doldurulur, bu da parçaların üretim süresini önemli ölçüde azaltır ve bu döküm yönteminin şüphesiz bir avantajıdır. Kullanılan döküm yöntemi ne olursa olsun, bronz ve pirinçten mamul ürünlerin imalatında güvenlik önlemlerine uyulmalıdır.

- Çalışırken, kullanmanız gerekir koruyucu gözlükgözlerinizi erimiş madde damlacıklarından ve dumanlardan korumak için.

- Bir aktiviteye başlamadan önce, eldiven giy ısıya dayanıklı özel malzemeden üretilmiştir.

- Oda iyi havalandırılmalı ve havalandırılmalıdır, çünkü bu alaşımların eritilmesi sırasında insanlara zararlı gazlar açığa çıkar.

- izin verilmemeli yanıcı maddelerin ve sıvıların ısıtma cihazlarıyla teması.

- Gerekli kesinlikle sürecin teknolojisini takip edin. Bu üretim oldukça travmatik olduğundan.

Bronz heykellerin nasıl yapıldığı hakkında bilgi için bir sonraki videoya bakın.